La fragilisation d’un ressort sur mesure

Comme vous le savez certainement déjà, un ressort travaille de plusieurs façons suivant sa famille. En compression, en traction, en torsion. Il peut également être sollicité en flexion avec des ressorts plats par exemple. De plus, nous pouvons le voir travailler en statique. C’est à dire que le ressort est soumis à un effort constant qui ne varie pas. Dans ces cas-là, il faut éviter la relaxation et l’avachissement. Il peut également travailler en fatigue. Dans ce cas, il revient dans sa position initiale après avoir travaillé. Au travers de cet article, essayons de comprendre les différents aspects de la fragilisation d’un ressort.

Les causes de fragilisation d’un ressort sur mesure

Nous allons maintenant voir les causes de fragilisation d’un ressort issue d’une fabrication sur mesure. Commençons par la plus courante, celle que l’on voit dans la majorité des cas. C’est tout simplement la fatigue, en effet, le ressort n’est pas éternel et à force de travailler il s’use avec le temps. Cela est vrai aussi bien pour les ressorts de compression, les ressorts de traction ou les ressorts de torsion. Cette rupture du ressort intervient à cause d’une sollicitation longue et/ou répétée d’origine mécanique ou thermique.

Les autres causes de fragilisation d’un ressort sont moins courante. Tel que la corrosion qui en soit, n’est pas une contrainte si c’est le traitement de surface qui commence à être corrodé. Le zinc par exemple, qui est le traitement de surface le plus utilisé pour les ressorts, permet justement d’empêcher cette corrosion car c’est un revêtement anodique. Le problème arrive quand c’est le métal du ressort qui commence à être attaqué, la corrosion affecte alors fortement le ressort et les chances de casse de la pièce sont alors plus élevées.

Le troisième point que nous allons aborder est le procédé de fabrication. Il est vrai que la fragilisation de la pièce peut également avoir lieu à cause d’un défaut de fabrication, parce qu’une pièce est mal adaptée à son environnement et c’est là que le savoir-faire rentre en compte… Par exemple, si un ressort de compression répète un mauvais mouvement comme une compression à bloc, c’est à dire avec les spires jointives. Cela va accélérer sa fragilisation. Le ressort peut aussi être fragilisé par une mauvaise application d’un traitement de surface. On appel ce phénomène, fragilisation par l’hydrogène. On rencontre ce phénomène dans tous les cas où l’hydrogène peut se développer. Le résultat de ce phénomène sur le ressort est que l’acier a une résistance beaucoup plus basse que la normale et donc se casse plus facilement.

Les types de ruptures et zones de travail d’un ressort

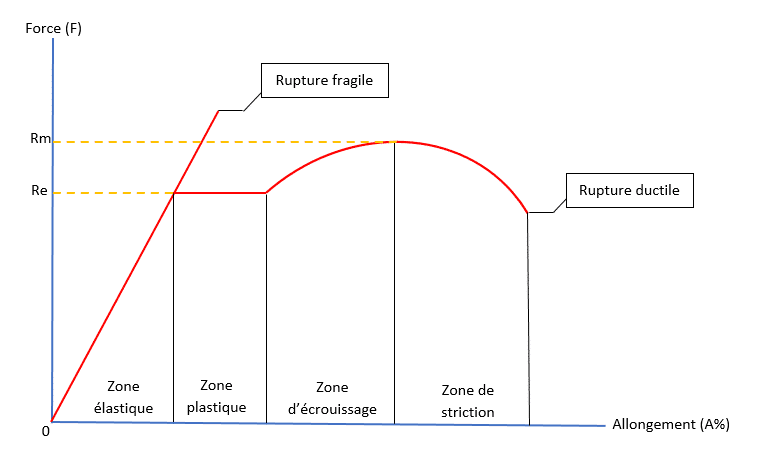

Dans cette partie nous allons voir les deux grands types de rupture que l’on rencontre lors d’une casse de ressort. Tout d’abord, commençons par détailler les différentes zones par lesquelles passent la pièce.

La première zone est appelée « zone élastique », c’est la capacité du matériau ressort à retrouver sa forme d’origine après une déformation. Une fois au bout de cette zone, on arrive au maximum de la résistance élastique du matériau (Re), on entre alors dans la zone plastique. On atteint le domaine plastique quand la pièce subit une déformation irréversible, c’est-à-dire que le ressort ne reprend pas sa position initiale quand on arrête d’y exercer une force. Cela est dû à un réaménagement de la position relative des atomes. Pour le ressort de traction par exemple. Si nous l’étendons au-delà de son domaine élastique, il ne reviendra pas à sa forme initiale.

Rupture fragile

C’est arrivé dans le domaine plastique que l’on observe le premier type de rupture que l’on appelle rupture fragile. Cette rupture intervient dans la zone plastique car la pièce se fracture lorsqu’elle subit une déformation brutale. On entend par là, une déformation trop forte ou trop rapide. En général le ressort se casse assez nettement car il ne résiste pas à l’effort. Le faciès du fil à l’endroit de la casse donne un effet de grains.

Reprenons maintenant après le zone plastique, nous arrivons sur la zone d’écrouissage. Après une déformation plastique le métal se durci et c’est ce durcissement que l’on appelle l’écrouissage. Sur certains schémas, cette phase n’est pas représentée car elle peut aussi être intégrée à la zone plastique. Ce phénomène ne s’applique pas aux métaux dit fragiles. Pour voir un exemple concret de ce que l’écrouissage, nous pouvons faire le test du fil de fer. Il s’agit de prendre un fil de fer, de le tordre puis d’essayer de le remettre parfaitement à plat. C’est impossible, la zone pliée formera une petite bosse, c’est à cause du phénomène d’écrouissage.

Enfin la dernière zone est la zone de striction, c’est la zone où le matériau de la pièce commence à être attaqué, qu’il commence à être fortement endommagé. En effet, c’est entre la zone d’écrouissage et la zone de striction que le métal atteint sa résistance mécanique maximum (Rm).

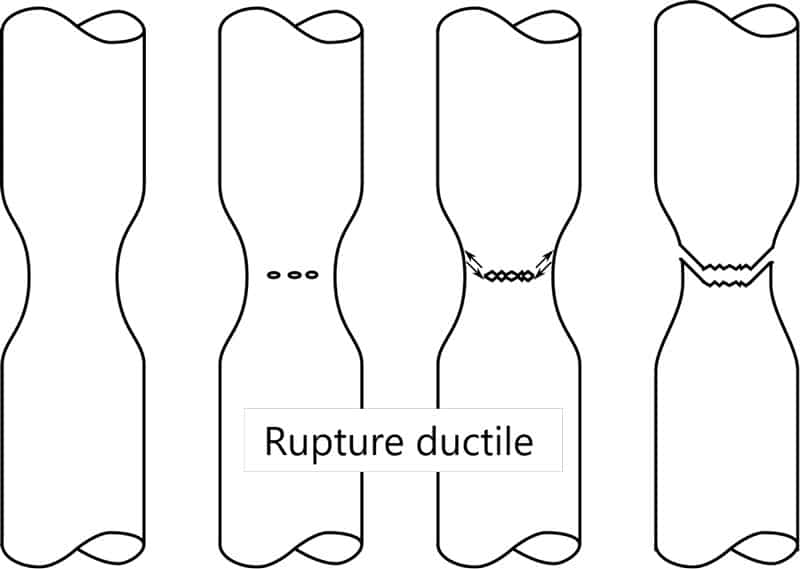

Rupture ductile

C’est dans cette zone que l’on observera le deuxième type de rupture, la rupture ductile. Ce type de rupture survient au bout de la zone de striction. On dit qu’un matériau est ductile pour sa capacité à se déformer sans rompre. La casse de la pièce se fait lorsqu’un défaut se propage. Le départ de la fissure est ce que l’on appelle une amorce. Le matériau ductile a cette capacité à résister à la propagation de la fissure. C’est donc une rupture lente car le matériau résiste, elle se fait donc petit à petit à force de sollicitation. On dit aussi d’un matériau ductile qu’il est tenace.

On arrive à définir ces différentes zones de travail grâce au test à l’essai traction. C’est une expérience qui permet deux choses, la première est de déterminer le comportent élastique d’un matériau et la seconde de mesurer son degré de résistance à la rupture. Cela uniquement dans un état de contrainte uni axial. C’est-à-dire que la pièce est sollicitée uniformément dans toute la section en compression ou traction, la propagation de la fissure est donc perpendiculaire à l’axe des sollicitations Lorsque le ressort est sollicité en torsion l’amorce est dans le sens axial et la propagation de la fissure se fait à 45°.

L’analyse des défaillances du ressort sur mesure

Lorsqu’un ressort casse, la première chose à faire est de réaliser une enquête sur les circonstances de la défaillance, les conditions d’utilisation de la pièce, les incidents antérieurs, le matériau, en bref autant d’informations possible qui puissent donner des indications sur les causes de la casse. L’analyse de la défaillance d’une pièce cassée est très important, cela est un vecteur de progrès. Grace à cette démarche il est possible de tirer profit d’une défaillance et d’améliorer par la suite la qualité produit.

Ensuite, il faut réaliser une analyse morphologique du ressort. Cette étude permet de classer la défaillance, définir quels sont les facteurs de détérioration de la pièce et comment la pièce a été sollicitée durant sa vie. Cela peut nous permettre également de remonter jusqu’à l’amorce en cas de rupture puis d’orienter des examens complémentaires si besoin. Cette étude peut être faite à la loupe, mais bien souvent un simple examen visuel suffit.

Enfin, si cela est nécessaire des examens complémentaires sont réalisés en laboratoire pour confirmer les causes d’amorçage et les modes de propagations.

Vous avez désormais quelques explications concernant le phénomène de casse ou de fragilisation d’un ressort. Bien qu’il existe une multitude de raisons de fragiliser son ressort, nous avons dégrossi ensemble ce phénomène, ses potentiels causes et comment l’expliquer.