Comment calculer un ressort de traction ?

C’est à cette question que nous allons répondre au fil de cet article, afin de vous guider et de mettre en lumière les paramètres essentiels à la mise au point d’un ressort répondant à vos attentes et surtout à vos contraintes.

Paramètres généraux d'un ressort de traction

Comme vu pour le calcul du ressort de compression, nous retrouvons plusieurs paramètres en commun pour le calcul du dimensionnement d’un ressort de traction :

- Le diamètre de fil (d)

- Le diamètre moyen de l’enroulement (D)

- Nombre de spires du corps du ressort (n)

- Types d’anneaux

- Anglais

- Allemands

- Allongés

- Latéraux

- Crochets

- Diamètre de l’anneau différent de celui de l’enroulement

- Forme adaptée à votre besoin d’accroche (sur demande et/ou plan)

Des boucles plus petites que le corps du ressort limite les risques de fatigue de l’anneau. En effet, la diminution du diamètre de l’enroulement sur les extrémités a pour conséquence d’augmenter la tension sur la spire, la rendant plus enclin à résister aux contraintes que l’assemblage lui applique.

Si vous être en présence de ressort de traction avec un taux de casse des anneaux élevé, il est possible d’envisager le remplacement des anneaux par des plaquettes ou anneaux mobiles…

Les anneaux, dans le ressort, sont la partie étant le plus à même de subir une déformation ou une rupture. Il est donc nécessaire de bien les définir afin de maximiser le nombre de cycle de votre ensemble sans maintenance.

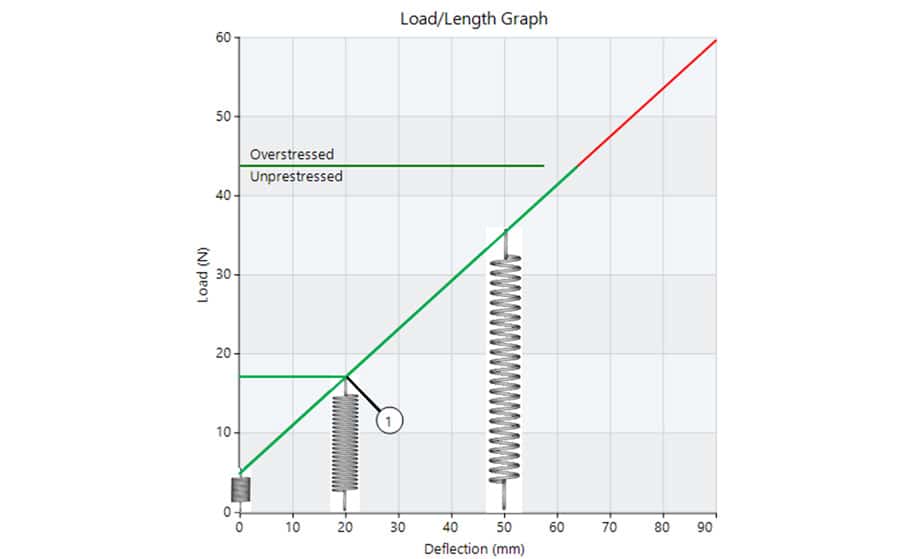

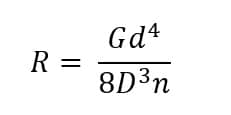

Raideur (R)

Comme pour les ressorts de compression, la raideur dépend des mêmes variables :

- Le module de cisaillement (G)

- Le diamètre de fil (d)

- Le diamètre moyen (D)

- Le nombre de spire utile (sur le corps du ressort) (n)

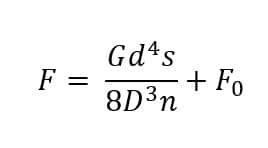

A cette raideur, va s’ajouter la tension initiale du ressort d’extension qui définira la force du ressort d’extension, en fonction de la flèche appliquée au ressort (s).

Tension initiale du ressort de traction

La tension initiale est une donnée qui n’est pas commune avec le ressort de compression. Cette tension dans le corps du ressort d’extension provient de la différence entre le pas réglé sur la machine enroulant le ressort et le diamètre du fil enroulé. Afin de l’obtenir, le fil est contraint par les doigts d’enroulements, de telle sorte que les spires sortant au fur et à mesure vont être rapprochées.

Lors de sa mise en mouvement au décollement des spires les unes par rapport aux autres, le ressort de traction ne sera pas à 0 N mais affichera une valeur égale à sa valeur de tension initiale. Il s’agit de la force de traction qui va compenser la force de compression qui colle les spires entre elles.

Sollicitation statique

Afin de déterminer sur quel type de sollicitation votre ressort évolue, il faut tenir compte de plusieurs points :

- La sollicitation est-elle constante dans le temps ?

- Y a-t-il des amplitudes de contrainte négligeable ?

- Combien de cycle le ressort supporte avant rupture ?

Pour un ressort travaillant en statique, la sollicitation doit être constante dans le temps, avec peu d’amplitude, et un nombre de cycles avant rupture inférieur (de l’ordre de 104).

Sollicitation dynamique

Pour un ressort travaillant en dynamique, les paramètres sont donc une sollicitation variable dans le temps, avec beaucoup d’amplitudes de contrainte de cisaillement et un nombre de cycles avant rupture supérieur à 104.

L’élaboration d’un diagramme de Goodman est un bon moyen de valider théoriquement une durée de vie escomptée pour un ressort. Pour ce point, un fabricant de ressort sur-mesure est supposé avoir la capacité de vous aider.

La matière

En fonction des conditions d’utilisations, le choix de la matière constituant le ressort de traction va être différente.

Dans un milieu alimentaire, l’usage d’un acier inoxydable est souvent requis. En fonction des produits de nettoyages utilisés, certaines nuances seront à privilégier. Globalement tous les environnements humides nécessiteront une autre alternative que l’acier ressort brut.

L’acier ressort brut (de type EN 10270-1) s’utilisera quant à lui dans un milieu sec ou huileux (par exemple en application dans des machines-outils et/ou hydrauliques).

D’autres applications plus techniques nécessiteront des matières plus spécifiques (et souvent plus onéreuses), telles que du Nimonic® 90, des Inconel®, PHYNOX®, 17-7 PH, DM, DH…

La température d’environnement

La température d’environnement de travail du ressort de traction va aussi être un facteur déterminant dans la matière à privilégier. Un acier ressort travaille dans des températures inférieures à 150°C, alors qu’un inox pourra monter à des températures supérieures allant jusqu’à 250°C dans certains cas.

Quand la température augmente, la limite élastique augmente (pour une plage de température acceptable pour la matière, il faut éviter de dépasser les 200 – 250°C). Si cette température est dépassée, alors il y aura une perte de la valeur d’élasticité et de rigidité. Ces valeurs vont se rééquilibrer, ce qu’on peut nommer la relaxation. Il est donc important de le notifier lors du calcul de votre ressort.

Attention ! Parfois le ressort de traction lors de son installation dans l’assemblage est étiré au-dessus de son maximum admissible sans déformation (limite élastique). Il ne faut donc pas oublier toutes les contraintes annexes au cycle d’utilisation normal pour en préserver un fonctionnement optimal.